Wie viel wissen Sie über Kupferlaminat?

2025-09-10

Wie viel wissen Sie über Kupferlaminat?

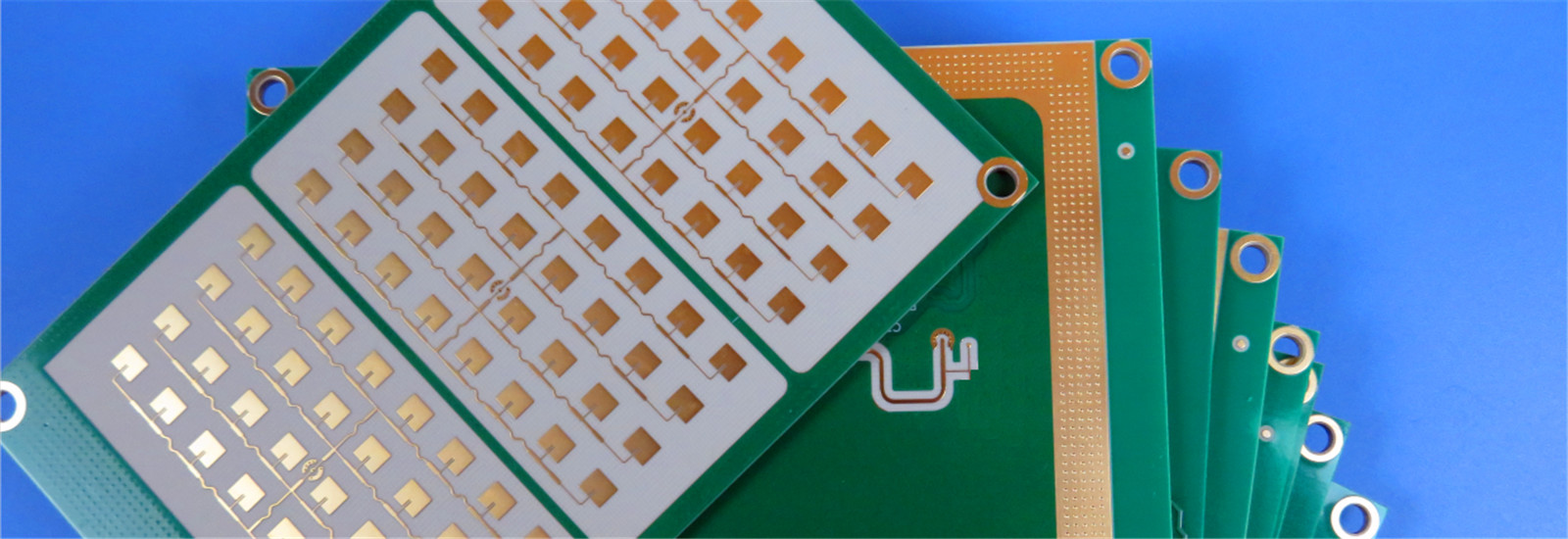

Kupferplattiertes Laminat (CCL) ist das Kernsubstrat für PCBs, mit nachgelagerten Anwendungen in den Bereichen Kommunikation, Computer, Automobil, Industrie und Medizin.Zu den Vorlieferanten gehören Rohstoffe wie Kupferfolie, Harz und Glasfaser, während zu den nachgelagerten Lieferanten PCB-Hersteller und Hersteller von Endprodukten gehören.von neuen Anforderungen wie 5G angetrieben, KI-Server und Automobilelektronik.

CCL ist ein Blechmaterial, das durch Warmdruck eines mit Harz imprägnierten Verstärkungsmaterials hergestellt wird, das auf einer oder beiden Seiten mit Kupferfolie beschichtet und anschließend warmgepresst wird.Er erfüllt die drei Hauptfunktionen der Stromleitung., isoliert und unterstützt Leiterplatten, so dass es ein Kernmaterial für die PCB-Herstellung ist.

Die CCL-Industrie hat eine klare Drei-Stufen-Struktur: Rohstoffversorgung im Vorfeld (Kupferfolie, Glasfaserstoff, Harz, Füllstoff usw.)und nachgelagerte PCB-Anwendungen.

Die drei wichtigsten Rohstoffe für CCL sind Kupferfolie, Harz und Glasfaserstoff, die 42%, 26% bzw. 19% der Kosten ausmachen und insgesamt 87% ausmachen.

Wenn Sie zusätzliche Substrate benötigen, können Sie uns gerne kontaktieren! Bicheng Company ist auf die Bereitstellung von Hochfrequenz-Leiterplatten und Rohstoffen spezialisiert.

Weitere Informationen

[Hotspot] Der globale PCB-Produktionswert wächst stetig und KI-Kapitalkosten erwärmen die zugrunde liegende Materialspur

2025-07-16

Am 8. Juli war das PCB-Konzept heiß. Laut Prismark-Statistiken wird erwartet, dass der globale PCB-Ausgabewert bis 2029 auf 94,7 Milliarden US-Dollar anwächst. Die CAGR von 2024 bis 2029 wird 5,2 % erreichen; der PCB-Ausgabewert des chinesischen Marktes wird 2029 49,7 Milliarden US-Dollar erreichen.

Darüber hinaus werden die Investitionsausgaben von Cloud-Fabriken wie Microsoft und Google im Jahr 2025 im Jahresvergleich um mehr als 30 % steigen. Es wird erwartet, dass die Investitionsausgaben von Chinas Alibaba und Tencent 120 Milliarden/80 Milliarden Yuan übersteigen werden, und die Nachfrage nach KI-Infrastruktur wird die beschleunigte Ausweitung der Produktionskapazität von Basismaterialien wie PCB vorantreiben.

Der KI-gesteuerte technologische Innovationszyklus wird länger anhalten und eine größere Marktnachfrage generieren. Chinas PCB-Industrie modernisiert und erweitert kontinuierlich die Produktionskapazität im mittleren bis gehobenen Bereich und setzt Produktionskapazitäten im Ausland ein, und ihre Leistung ist nachhaltig.

Die Gesamtnachfrage nach nachgelagerter Elektronik zeigt derzeit einen Erholungstrend, gekoppelt mit der anhaltenden Aufwärtsdynamik in innovativen Bereichen, die durch KI und Hochgeschwindigkeitskommunikation repräsentiert werden, was zusammen das Wachstum der Gesamtnachfrage nach PCB unterstützt. Mit der Iteration der KI-Hardware-Leistung wird PCB in Bezug auf Produkttechnologie und Materialien weiter auf höhere Spezifikationen aufgerüstet. Durch die Nutzung seiner frühen technologischen Akkumulation und der verbesserten Produktwettbewerbsfähigkeit hat Bicheng Technology seine Industrieposition im High-End-Markt schrittweise verbessert, und sein KI-PCB-Lieferanteil ist weiter gestiegen. Es wird erwartet, dass Bicheng durch die Nutzung der Chancen der KI-Entwicklung eine rasche Entwicklung erzielen wird.

===================================================================================

Copyright-Erklärung: Das Urheberrecht der Informationen in diesem Artikel gehört dem ursprünglichen Autor und spiegelt nicht die Ansichten dieser Plattform wider. Es dient nur zum Teilen. Bei Urheberrechts- und Informationsfehlern kontaktieren Sie uns bitte, um diese zu korrigieren oder zu löschen. Danke!

Weitere Informationen

Wanglings F4B-Isoliermaterial

2025-06-13

Die Taizhou Wangling Isolation Material Factory wurde 1982 gegründet. Ihre Produkte sind hauptsächlich Hochfrequenz-Mikrowellenmaterialien mit 6 Produktreihen:

1. PTFE-Glasfaser-Stoff-beschichtete Substrate der F4B-Serie, DK-Wert 2,2 bis 6,15 optional;

2. Mikrowellenverbundene dielektrische Substrate der Baureihe TP/TF, DK-Wert 3,0~25

3. Organische Polymer-Keramik-gefülltes Substrat der WL-CT-Serie, DK-Wert 3.0, 3.38, 3.48, 4.4, 6.15;

4PTFE-Quarz-Ultra-dünne-Ultra-feine Glasfaser-Stoff-Keramik-gefülltes Substrat F4BTMS-Serie, DK-Wert 2.2, 2.55, 2.65, 2.94, 3.0, 3.5, 4.5, 6.15, 10.2;

5. PTFE-Keramikverbundsubstrat TFA-Serie, DK-Wert 2.94, 3.0, 6.15, 10.26- Isoliertuch, Antihaftfarbtuch.

Das Unternehmen hat die ISO-Qualitätsmanagement-System-Zertifizierung und J-Engineering drei Zertifikate bestanden.und wurde von der nationalen Luft- und Raumfahrt, Luftfahrt und bemannte Raumfahrt-Projekte, und gewann den Titel des herausragenden Lieferanten von Chinas Luft- und Raumfahrt.Infrastruktur, elektronische Gegenmaßnahmen, 3G, 4G, 5G-Kommunikation, Beidou-Satellitensystem, mobiles Internet usw.

Ich habe mich in den letzten paar Tagen umgewandelt. Ich habe mich umgewandelt.

Urheberrechtserklärung: Die Urheberrechte an den Informationen in diesem Artikel gehören dem Original-Autor und repräsentieren nicht die Ansichten dieser Plattform.Wenn es sich um Urheberrechts- und Informationsfehler handeltBitte kontaktieren Sie uns, um es zu korrigieren oder zu löschen.

Weitere Informationen

Was sind die wichtigen Parameter von Hochgeschwindigkeits- und Hochfrequenz-PCB-Boards?

2025-05-09

Der Produktionsprozess von Hochgeschwindigkeits- und Hochfrequenz-PCB-Boards ist grundsätzlich mit dem von gewöhnlichen PCB-Boards identisch.Der Schlüssel zur Erreichung hoher Frequenz und hoher Geschwindigkeit liegt in den Eigenschaften der RohstoffeDas Hauptmaterial für Hochgeschwindigkeits- und Hochfrequenz-PCB-Boards sind Hochfrequenz- und Hochfrequenz-Kupferplatten.Die Kernanforderung besteht darin, eine geringe dielektrische Konstante (Dk) und einen geringen dielektrischen Verlustfaktor (Df) zu haben.Neben der Gewährleistung niedriger Dk und Df ist die Konsistenz der Dk-Parameter auch einer der wichtigen Faktoren zur Messung der Qualität von Hochgeschwindigkeits- und Hochfrequenz-PCB-Boards.Ein weiterer wichtiger Parameter sind die Impedanzeigenschaften der Leiterplatte und einige andere physikalische Eigenschaften.

Die dielektrische Konstante (Dk) des Hochfrequenz- und Hochgeschwindigkeits-PDB-Boardsubstrats muss klein und stabil sein.Die Signalübertragungsrate ist umgekehrt proportional zur Quadratwurzel der dielektrischen Konstante des MaterialsHohe dielektrische Konstanten verursachen häufig Verzögerungen bei der Signalübertragung.

Der dielektrische Verlust (Df) des Substratmaterials von Hochfrequenz- und Hochgeschwindigkeits-PCB-Boards muss gering sein, was sich vor allem auf die Qualität der Signalübertragung auswirkt.je kleiner der Signalverlust.

Die Impedanz von Hochfrequenz- und Hochgeschwindigkeits-PCB-Boards bezieht sich eigentlich auf die Parameter von Widerstand und Reaktanz.weil PCB-Schaltungen die Installation elektronischer Komponenten berücksichtigen müssen, und nach der Installation müssen die Leitfähigkeit und die Signalübertragungsleistung berücksichtigt werden.Die wichtigsten Plattenhersteller sorgen für einen gewissen Grad an Impedanzfehlern während der PCB-Verarbeitung.

Ich habe mich in den letzten paar Tagen umgewandelt. Ich habe mich umgewandelt.

Urheberrechtserklärung: Die Urheberrechte an den Informationen in diesem Artikel gehören dem Original-Autor und repräsentieren nicht die Ansichten dieser Plattform.Wenn es sich um Urheberrechts- und Informationsfehler handeltBitte kontaktieren Sie uns, um es zu korrigieren oder zu löschen.

Weitere Informationen

Häufig verwendete PCB-Boards im Antennenbau

2025-04-30

Bei der Antennenkonstruktion sind die häufig verwendeten PCB-Boards wie folgt:

FR-4: geringe Kosten, gute mechanische Festigkeit und Isolationsleistung, relative dielektrische Konstante liegt in der Regel zwischen 4,0 und 4.5. Geeignet für Antennen allgemeiner drahtloser Kommunikationsgeräte wie Bluetooth, Wi-Fi und andere Kurzstreckenkommunikationsantennen.Es eignet sich besser für kostensensible Anwendungen mit nicht besonders hohen Leistungsanforderungen.

- Ich weiß.: hat eine geringe dielektrische Konstante und Verlusttangente, die den Signalübertragungsverlust wirksam reduzieren kann.2 - 10 für unterschiedliche Konstruktionsanforderungen. Häufig in Hochfrequenzantennen wie Millimeterwellenantennen, Satellitenkommunikationsantennen und anderen drahtlosen Kommunikationssystemen mit hohen Anforderungen an die Signalqualität verwendet.Zu den häufigsten gehören:Oger 5880, Rogers 3003, Rogers 4350B,Es gibt auch Rogers 5880LZ niedrige dielektrische Konstante Reihe.

Taconic:Taconische Blätter haben eine niedrigere dielektrische Konstante, die die Verzögerung und Verzerrung der Signalverbreitung verringern und die Übertragung von Hochfrequenzsignalen erleichtern kann.Die dielektrischen Konstanten verschiedener Modelle variierenEinige gängige Modelle haben eine dielektrische Konstante zwischen 2 und 5, die für Anwendungen in Hochfrequenzbändern wie Millimeterwellen geeignet sind.TLY-5ist aus sehr leichten, aus Stoff geformten Glasfasern hergestellt, die die Vorteile einer stabilen Dimension, eines geringen Abflussfaktors, einer geringen Feuchtigkeitsabsorptionsrate und einer hohen Kupferschalenfestigkeit aufweisen,und gleichmäßige dielektrische KonstanteEs kann in Automobilradaren, Satelliten-/Zellkommunikation, Leistungsverstärkern, LNB, LNA, LNC sowie in den Bands Ka, E und W eingesetzt werden.RF-35TMist auch ein gängiges Modell auf dem Markt und für verschiedene Hochfrequenzanwendungen geeignet.

mit einer Breite von mehr als 20 mm,Die dielektrische Konstante ist stabil, in der Regel zwischen 2,0 und 3.0. Der Verlust ist sehr gering, geeignet für die Hochfrequenzsignalübertragung. Er wird häufig in hochpräzisen, leistungsstarken Antennenkonstruktionen wie Radarantennen, Antennen im Luft- und Raumfahrtbereich,und Hochfrequenz-HF-Schaltkreise.

mit einer Breite von nicht mehr als 50 mmDie dielektrische Konstante kann nach verschiedenen Keramikfüllverhältnissen eingestellt werden.Es kann die Kosten in gewissem Maße senken und gleichzeitig eine gute Leistung beibehaltenEs eignet sich für mittlere und hohe Frequenzantennen wie 5G-Kommunikationsantennen und miniaturisierte Antennen mit spezifischen Anforderungen an Größe und Leistung.

Schleifblatt:Häufig verwendete Haushaltsbleche, wie Polytetrafluorethylenglasfaserstoff aus Kupferplattiertlaminat der Baureihen F4BM, F4BME,Polytetrafluorethylenglasfasergewebe, keramisch gefülltes Kupferplattiertes Laminat der Serie F4BTMAußerdem kann die dielektrische Konstante des dielektrischen Substrats der Kompositionsreihe TP und TF bei 3,0 bis 25 geregelt werden,und weist die Eigenschaften eines geringen Tangenzverlustes und einer geringen Temperaturdrift aufEs ist zu beachten, daß bei der Verarbeitung von PCB-Platten durch Fabriken, die Wangling-Platten verwenden, bestimmte Prozessprobleme auftreten können, weil sie nie zuvor ähnliche Platten verarbeitet haben.

Ich habe mich in den letzten paar Tagen umgewandelt. Ich habe mich umgewandelt.

Urheberrechtserklärung: Die Urheberrechte an den Informationen in diesem Artikel gehören dem Original-Autor und repräsentieren nicht die Ansichten dieser Plattform.Wenn es sich um Urheberrechts- und Informationsfehler handeltBitte kontaktieren Sie uns, um es zu korrigieren oder zu löschen.

Weitere Informationen